Tiêu chuẩn xây dựng TCXD 127:1985 về cát mịn để làm bê tông và vữa xây dựng – hướng dẫn sử dụng

07/06/2021304

TIÊU CHUẨN XÂY DỰNG

TCXD 127 : 1985

CÁT MỊN ĐỂ LÀM BÊ TÔNG VÀ VỮA XÂY DỰNG – HƯỚNG DẪN SỬ DỤNG

Fine sand for concrete and mortar in construction – Manual instructions

1 Quy định chung

1.1. Cát mịn là loại cát có mô đun độ nhỏ dưới hai hoặc độ ngậm nước trên 10% (cách xác định các chỉ số trên xem phụ lục 1 và 2).

1.2. Hướng dẫn này chỉ dùng cho cát mịn thiên nhiên đặc chắc, không áp dụng cho cát xốp hoặc cát nhân tạo.

1.3. Bê tông và vữa thiết kế theo hướng dẫn này trước khi dùng vào công trình phải đúc mẫu kiểm tra để xác định cường độ thực tế. Tuyệt đối không dùng các liều lượng tính toán để thi công.

1.4. Hướng dẫn này chỉ dùng cho bê tông và vữa thông thường. Riêng hai loại bê tông chống thấm và chống mài mòn cũng cho phép được sử dụng cát mịn để chế tạo, nhưng, song song với việc thiết kế mác theo hướng dẫn này, phải đúc mẫu kiểm tra đồng thời hai chỉ tiêu trên.

1.5. Những cơ sở sản xuất và thi công bằng bê tông cát mịn, nếu có điều kiện, nên sử dụng phụ gia hoá dẻo. Cách sử dụng phụ gia hoá dẻo được lấy theo các quy định cụ thể kèm theo cho từng loại phụ gia.

1.6. Những yêu cầu kĩ thuật đối với các loại vật liệu cho bê tông và vữa như : xi măng, cốt liệu lớn, vôi, nước trộn, cũng như các quy tắc thiết kế, thi công và nghiệm thu sản phẩm, kết quả công trình không quy định trong hướng dẫn này, được lấy theo các tiêu chuẩn và quy phạm Nhà nước hiện hành.

2 Yêu cầu kĩ thuật của cát mịn để làm bê tông và vữa xây dựng

2.1. Cát mịn dùng để làm bê tông và vữa xây dựng phải có thành phần khoáng thạch xác định, không chứa các phần tử có hại quá trình thuỷ hoá và đóng rắn của xi măng, không chứa các tạp chất ăn mòn cốt thép. Cát mịn vùng nước mặn sau khi xử lí rửa mặn cũng được phép sử dụng.

2.2. Cát phải có khối lượng thể tích xốp không nhỏ hơn 1200 kg/m3. Trong cát không được lẫn sét, á sét hay các tạp chất khác ở dạng cục.

2.3. Các yêu cầu kĩ thuật khác của cát mịn dùng để làm bê tông ghi ở bảng 1, dùng để làm vữa ghi ở bảng 2.

2.4. Cát mịn cần được bảo quản ở nơi khô ráo. Cát ở kho, bãi hoặc trong khi vận chuyển phải tránh đất, rác hoặc các tạp chất khác lẫn vào.

Bảng 1

|

Số thứ tự |

Tên chỉ tiêu |

Bê tông mác |

|

|

Từ 200 trở xuống |

250 – 300 |

||

|

1 2 3 4 5 6 7 |

Mô đun độ nhỏ, không nhỏ hơn hoặc độ ngậm nước, không lớn hơn

Hàm lượng hạt trên sàng 5mm, % khối lượng, không vượt quá Hàm lượng hạt dưới sàng 0,15, % khối lượng, không vượt quá Hàm lượng bụi, bùn, sét bẩn, % khối lượng không vượt quá Hàm lượng muối sunfát, sunfít tính ra SO3, % khối lượng không vượt quá. Hàm lượng mica, % khối lượng, không vượt quá Hàm lượng tạp chất hữu cơ (xác định theo phương pháp so màu) không sẫm hơn |

0,7 20 5 35 5 1 1,5 Màu thứ 2 sau màu chuẩn |

1,0 18 5 25 5 1 1 Màu chuẩn |

Bảng 2

|

Số thứ tự |

Tên chỉ tiêu |

Bê tông mác |

|

|

Từ 200 trở xuống |

250 – 300 |

||

|

1 2 3 4 5 |

Mô đun độ nhỏ, không nhỏ hơn hoặc độ ngậm nước, không lớn hơn

Hàm lượng hạt dưới sàng 0,15, % khối lượng, không vượt quá Hàm lượng bụi, bùn, sét bẩn, % khối lượng không vượt quá Hàm lượng muối sunfát, sunfít tính ra SO3, % khối lượng không vượt quá. Hàm lượng tạp chất hữu cơ (xác định theo phương pháp so màu) không sẫm hơn |

0,7 20 35 10 2 Màu thứ 2 sau màu chuẩn |

1,5 14 20 3 1 Màu chuẩn |

3 Sử dụng cát mịn để làm bê tông

3.1. Cát mịn chỉ dùng cho bê tông mác tới 300.

3.2. Thiết kế mác bê tông cát mịn tiến hành theo trình tự sau :

3.2.1. Tính thành phần bê tông cát mịn.

a) Xác định lượng nước cần thiết cho 1m3 bê tông : N, lít.

Chọn độ sụt hợp lí của hỗn hợp bê tông theo bảng 3, sau đó xác định N theo bảng 4.

b) Xác định tỉ lệ : ![]()

![]() (1)

(1)

Trong đó :

Rb – Mác bê tông cần thiết kế, da N/cm2 (KG/cm2)

RX – Hoạt tính của xi măng, da N/cm2 (KG/cm2), xác định theo phương pháp vữa dẻo ;

A và B – Hệ số chất lượng vật liệu, chọn theo bảng 5 :

c) Xác định lượng xi măng cho 1m3 bê tông, X, kg.

![]()

d) Xác định lượng đá (Đ), hoặc sỏi (S) cho 1m3 bê tông, (xem bảng 4,5)

Thứ tự tính như sau :

– Tính thể tích hồ xi măng trong 1m3 bê tông VH, lít ;

![]()

Trong đó :

X, N – lượng xi măng và nước trong 1 m3 bê tông , kg.

rx – khối lượng riêng của xi măng, có thể lấy sơ bộ như sau :

Xi măng poóc lăng thường : rx =3,1

Xi măng poóc lăng xi : rx =3,0

Bảng 3

|

STT |

Đặc điểm kết cấu công trình |

Phương pháp đầm bê tông |

||

|

Đầm máy |

Đầm tay |

|||

|

Độ sụt (cm) |

Độ cứng (giây) |

Độ sụt (cm) |

||

|

1 2 3 4 5 |

Kết cấu bê tông cốt thép dùng hỗn hợp bê tông khô, dỡ cốt pha ngay

Lớp đệm móng, nền nhà, nền đường Khối lớn không, cốt thép hoặc thưa cốt thép Khối lớn dày cốt thép Kết cấu khung (pa nen, dầm, cột) – Thưa cốt thép – Dày cốt thép |

0 1 – 2 2 – 3 4 – 5 3 – 4 5 – 6 |

35 – 90 15 – 20 10 – 5 7 – 8 8 – 10 – |

– 4 – 5 5 – 6 7 – 8 10 – 12 |

Xi măng poóc lăng puzôlan : rx = 2,9

– Chọn hệ số dư vữa hợp lí K theo bảng 6.

– Tính lượng đá (Đ) hoặc sỏi (S) :

Trong đó :

K – Hệ số dư vữa K (bảng 6).

VĐ – Độ rỗng giữa các hạt của đá dăm (sỏi), tính theo phần đơn vị.

Bảng 4

|

Hỗn hợp bê tông với |

Kích thước hạt lớn nhất của cốt liệu, mm |

||||||||||||

|

10 |

20 |

40 |

70 |

||||||||||

|

Môđun độ nhỏ nhất (độ ngậm nước) của cát |

|||||||||||||

|

Độ cứng (giây) |

Độ sụt (cm) |

0,7~4,0 (20~18) |

1,1~ 1,5 (17~ 14) |

1,5~ 2,0 (13~ 10) |

0,7~ 1,0 (20~ 18) |

1,1~ 1,5 (17~ 14) |

1,6~2,0 (13~10 ) |

0,7~1,0 (20~18) |

1,1~1,5 (17~14) |

1,6~2 (13~10) |

0,7~1,0 (20~18) |

1,6~1,5 (17~14) |

1,6~2,0 (13~10) |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

30-40 |

0 |

180 |

175 |

100 |

170 |

165 |

160 |

160 |

155 |

150 |

150 |

145 |

140 |

|

20-25 |

9 |

190 |

185 |

180 |

180 |

175 |

170 |

170 |

165 |

160 |

160 |

155 |

150 |

|

12-15 |

1-2 |

200 |

195 |

190 |

190 |

185 |

180 |

180 |

175 |

170 |

170 |

165 |

160 |

|

8-9 |

3-4 |

210 |

205 |

200 |

200 |

195 |

190 |

190 |

185 |

180 |

180 |

175 |

170 |

|

5-6 |

5-6 |

215 |

210 |

205 |

205 |

200 |

195 |

195 |

190 |

185 |

185 |

180 |

175 |

|

– |

7-8 |

220 |

215 |

210 |

210 |

205 |

200 |

200 |

195 |

190 |

190 |

185 |

180 |

|

– |

9-10 |

225 |

220 |

215 |

215 |

210 |

205 |

205 |

200 |

195 |

195 |

190 |

185 |

|

– |

11-12 |

230 |

225 |

220 |

220 |

215 |

210 |

210 |

205 |

200 |

200 |

195 |

190 |

|

– |

13-15 |

235 |

230 |

225 |

225 |

220 |

215 |

215 |

210 |

205 |

205 |

200 |

195 |

Chú thích :

1. Nếu dùng cốt liệu lớn là sỏi, lượng nước lấy giảm đi 10 lít.

2. Khi lượng xi măng trong bê tông trên 400 kg/m3 thì cứ với 50 kg xi măng tăng thêm lượng được cộng thêm 5 lít.

3. Khi sử dụng xi măng poóc lăng xỉ, poóc lăngpuzôlan puzơlan, lượng nước tăng thêm 10 lít.

Bảng 5 – Hệ số chất lượng vật liệu dùng cho thiết kế thành phần bêtông cát mịn

|

Chất lượng vật liệu |

Đặc tính vật liệu |

Hệ số A với mô đun độ nhỏ (độ ngậm nước) của cát |

Hệ số B |

|

|

0,7 ~ 1,1 (20 ~ 17) |

1,2 ~ 2 (1,6 ~ 10) |

|||

|

Tốt |

– Đá dăm granít hoặc các loại đá cường độ cao, sạch, thành phần hạt tốt – Cát sạch, ít tạp chất hữu cơ (không sẫm hơn màu chuẩn) |

0,60 |

0,62 |

0,5 |

|

Trung bình |

– Đá dăm sỏi đạt yêu cầu của TCVN 1771 : 1987 – Cát thoả mãn yêu cầu ghi trong bảng 1 |

0,52 |

0,55 |

0,5 |

|

Kém |

– Đá sỏi có 1 hoặc vài chỉ tiêu chưa đạt được yêu cầu của TCVN 1771 : 1987 – Cát thoả mãn yêu cầu ghi trong bảng 1 |

0,46 |

0,49 |

0,5 |

Ghi chú : Nếu hoạt tính của xi măng trong công thức (1) được xác định bằng phương pháp vữa cứng hoặc phương pháp nhanh, thì hệ số A lấy theo bảng 5 nhân thêm với hệ số 0,76.

rvxĐ – khối lượng thể tích xốp của đá dăm (sỏi) g/cm3,

– khối lượng riêng của đá dăm (sỏi), g/cm3

e) Xác định lượng cát mịn cho 1m3 bê tông, C, kg :

![]()

Trong đó :

Đ, N, X – lượng đá dăm (sỏi) nước và xi măng trong 1m3 bê tông, kg.

rĐ, rC, rx – khối lượng riêng của đá dăm (sỏi) cát và xi măng g/cm3.

Ghi chú : Khi các giá trị thể tích hồ xi măng và mô đun độ nhỏ (độ ngậm nước) của cát nằm giữa các khoảng phân chia trong bảng thì chọn K theo phương pháp tính tỉ lệ.

Khi thiết kế mác bê tông cát mịn, cần tính toán 3 thành phần bê tông để đổ mẫu kiểm tra :một thành phần có tỉ lệ X tính theo trình tự trên ; một thành phần có tỉ lệ ![]() giảm đi 10– 15% và một thành phần có tỉ lệ

giảm đi 10– 15% và một thành phần có tỉ lệ ![]() tăng lên 10 – 15%. Hai thành phần sau có lượng nước giống thành phần đầu. Còn lượng X, Đ, C tính lại thứ tự theo các công thức (2), (4),(5).

tăng lên 10 – 15%. Hai thành phần sau có lượng nước giống thành phần đầu. Còn lượng X, Đ, C tính lại thứ tự theo các công thức (2), (4),(5).

3.2.2. Thí nghiệm điều chỉnh số liệu tính toán và kiểm tra cường độ trình tự tiến hành như sau :

a) Tính liều lượng một mẻ trộn :

Tuỳ theo số lượng viên mẫu cần đổ để kiểm tra cường độ và kích thước hạt cốt liệu, có thể lấy thể tích mẻ trộn (V0) theo bảng 7.

Bảng 6 – Hệ số dư vữa hợp lí K của bê tông cát mịn

|

Thể tích xi măng Vn lít |

Môđun độ nhỏ (độ ngậm nước) của cát |

||||||

|

2,0 (10) |

1,7 (12) |

1,5 (14) |

1,3 (16) |

1,1 (17) |

0,9 (19) |

0,7 (20) |

|

|

220 230 240 250 260 270 280 290 300 310 320 330 340 350 360 380 |

1,16 1,19 1,21 1,23 1,26 1,28 1,30 1,32 1,33 1,35 1,37 1,38 1,40 1,41 1,42 1,44 |

1,09 1,12 1,14 1,16 1,19 1,21 1,23 1,25 1,26 1,28 1,30 1,31 1,33 1,34 1,35 1,37 |

1,04 1,07 1,09 1,11 1,14 1,16 1,18 1,20 1,21 1,23 1,25 1,26 1,28 1,29 1,30 1,32 |

1 1,02 1,04 1,06 1,09 1,11 1,13 1,15 1,16 1,18 1,20 1,21 1,23 1,24 1,25 1,27 |

1 1 1 1,01 1,04 1,06 1,08 1,10 1,11 1,13 1,15 1,16 1,18 1,19 1,20 1,22 |

1 1 1 1 1 1,02 1,04 1,06 1,07 1,09 1,11 1,12 1,14 1,15 1,16 1,18 |

1 1 1 1 1 1 1 1,02 1,04 1,06 1,07 1,09 1,10 1,11 1,13 1,14 |

Bảng 7

|

Kích thước hạt lớn nhất của cốt liệu, mm |

Kích thước nhỏ nhất của viên mẫu, cm |

Thể tích mẻ trộn Vo với số viên mẫu cần đúc, lít |

Hệ số tính đổi về cường độ tiêu chuẩn (α) |

|||

|

3 |

6 |

9 |

12 |

|||

|

10 hoặc 20 40 70 Trên 70 |

10x10x10 15x15x15 20x20x20 30x30x30 |

6 12 25 85 |

8 24 50 170 |

12 36 75 255 |

16 48 100 340 |

0,91 1,00 1,05 1,10 |

Khối lượng vật liệu cho 1 mẻ trộn :

Trong đó :

Xo, No , Đo, Co – lượng xi măng, nước, đá (sỏi) và cát cần tính cho một mẻ trộn kg.

X, N, Đ, C – lượng xi măng, nước, đá (sỏi) và cát cần tính theo các công thức (2),(4), (5) và bảng 4.

V0 – thể tích mẻ trộn (bảng 7).

b) Điều chỉnh độ sụt và xác định khối lượng thể tích của hỗn hợp bê tông.

Tiến hành trộn hỗn hợp bê tông với các hợp phần Xo, No , Đo, Co bằng máy hoặc tương tự như cách sẽ dùng để thi công công trình. Trộn xong, kiểm tra độ sụt (hay độ cứng) của hỗn hợp. Nếu so với yêu cầu, hỗn hợp bê tông khô quá thì cho thêm 5 đến 10% xi măng và nước (giữ nguyên tỉ lệ ![]() ). Nếu nhão quá thì tăng thêm 5 đến 10% cát và đá (giữ nguyên tỉ lệ

). Nếu nhão quá thì tăng thêm 5 đến 10% cát và đá (giữ nguyên tỉ lệ ![]() ) làm như vậy cho đến khi hỗn hợp bê tông đạt được độ sụt yêu cầu. Ghi lại lượng vật liệu cho thêm để sau này tính toán hiệu chỉnh.

) làm như vậy cho đến khi hỗn hợp bê tông đạt được độ sụt yêu cầu. Ghi lại lượng vật liệu cho thêm để sau này tính toán hiệu chỉnh.

Điều chỉnh độ sụt xong, tiến hành xác định khối lượng thể tích của hỗn hợp bê tông mV theo TCVN 3108 : 1979, làm như vậy với cả ba liều lượng đã tính toán.

c) Đúc mẫu kiểm tra cường độ :

Sau khi xác định mhb cần đúc mẫu ngay với khuôn có kích thước chọn theo bảng 7.

Đầm mẫu bằng máy đầm rung hay phương tiện sẽ thi công. Mẫu đầm xong đặt vào chỗ mát giữ ẩm ít nhất 24 giờ mới tháo khuôn. Sau đó mẫu được giữ tiếp ở nhiệt độ 27 + 1 2oC và độ ẩm không dưới 90% cho đến khi đưa đi ép.

Đối với các loại bê tông mác thấp hoặc dùng xi măng ninh kết chậm thì sau ít nhất 40 giờ mới tháo khuôn.

Mẫu đủ tuổi 28 ngày được đưa ra ép để xác định cường độ của bê tông : cường độ nén của viên mẫu bê tông được tính theo công thức (10) :

![]()

Trong đó :

P – Lực nén phá hoại mẫu daN (KG) ;

F – Diện tích tiết diện ép của viên mẫu cm2 ;

α – Hệ số chuyển đổi về cường độ tiêu chuẩn lấy theo bảng 7.

Cường độ bê tông là trung bình cộng cường độ của các viên mẫu trong cùng một lô tính chính xác tới một ![]()

![]() , nếu hai giá trị lớn nhất và nhỏ nhất không lệch quá 15% so với giá trị trung bình.

, nếu hai giá trị lớn nhất và nhỏ nhất không lệch quá 15% so với giá trị trung bình.

Khi một trong hai giá trị nói trên lệch quá 15% so với giá trị trung bình thì loại bỏ cả hai giá trị đó. Cường độ bê tông sẽ là cường độ nén của các viên mẫu còn lại.

Đúc mẫu với cả ba thành phần đã tính toán và sau khi ép mẫu chọn ra một trong ba thành phần có cường độ chịu nén R28 cao hơn mác bê tông cần thiết 10 đến 15% làm thành phần chính thức để thi công. Thành phần này cần được điều chỉnh lại theo khối lượng thể tích của hỗn hợp bê tông và lượng vật liệu cho thêm khi điều chỉnh độ sụt để đảm bảo cho đủ sản lượng.

d) Điều chỉnh thành phần đã tính toán. Chỉ điều chỉnh thành phần đã đước chọn để thi công. Thứ tự tiến hành như sau :

+ Tính thể tích thật của mẻ trộn, Vm, lít :

|

![]()

Trong đó :

∑M – Khối lượng tất cả vật liệu (Xo, No , Đo, Co) cho vào mẻ trộn, kể cả khối lượng cho thêm khi điều chỉnh độ sụt, kg ;

![]() – Khối lượng thể tích của hỗn hợp bê tông (TCVN 3108 : 1979) kg/m3.

– Khối lượng thể tích của hỗn hợp bê tông (TCVN 3108 : 1979) kg/m3.

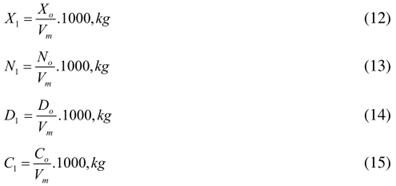

+ Thành phần thực tế sẽ cho đủ sản lượng 1m3 bê tông :

Trong đó :

X1, N1 , Đ1, C1 – Khối lượng xi măng, nước, đá dăm (sỏi) cát thực tế cho 1m3 bê tông, kg ;

Xo, No , Đo, Co – Xác định theo các công thức (6) – (9) kể cả khối lượng cho thêm, kg ;

Vm – Xác định theo công thức (11).

Thí dụ về thiết kế mác bê tông cát mịn xem ở mục lục 3.

3.3. Thi công bê tông cát mịn :

3.3.1. Tính thành phần bê tông tại hiện trường.

Khi cát và đá tại hiện trường ẩm, thành phần bê tông (tính cho 1m3) tại hiện trường được hiệu chỉnh từ thành phần thiết kế bằng các công thức (16) – (19).

Xht = X1, kg (16)

Nht = N1 – (C1Wo + Đ1WĐ), 1 (17)

Đht = Đ1 (1 + WĐ), kg (18)

Cht = C1 (1 + We), kg (19)

Trong đó :

Xht, Nht , Đht, Cht – Khối lượng xi măng, nước, đá dăm (sỏi) và cát cho 1m3 bê tông tại hiện trường, kg ;

X1, N1 , Đ1, C1 – Xác định theo các công thức (12) – (15)

WĐ, We – Độ ẩm của đá dăm (sỏi) và cát tính theo phần đơn vị.

3.3.2. Cân, đong vật liệu.

Vật liệu cho bê tông tại hiện trường được định lường như sau :

– Xi măng – theo trọng lượng

– Nước – theo thể tích.

– Cát và đá dăm (sỏi) – theo trọng lượng hoặc thể tích.

Cần đặc biệt chú ý khi định lượng cát ẩm theo thể tích ; cát ẩm (đặc biệt ở độ ẩm 5 –7%) có khối lượng thể tích xốp giảm đi đáng kể. Vì vậy để đảm bảo bê tông cho đủ sản lượng, cần xác định khối lượng thể tích xốp của cát ẩm tại thời điểm thi công.

Thể tích cát ẩm đủ cho 1m3 bê tông được tính như sau :

![]()

Trong đó :

![]() – Thể tích cát có độ ẩm Wcần tính, m .

– Thể tích cát có độ ẩm Wcần tính, m .

Cht – Công thức (19), kg.

![]() – Khối lượng thể tích xốp của cát ở độ ẩm w, kg/cm

– Khối lượng thể tích xốp của cát ở độ ẩm w, kg/cm

Đối với đá dăm (sỏi) có độ ẩm WĐ và khối lượng thể tích xốp![]() thể tích đá dăm (sỏi) cần cho 1m3 bê tông tính theo công thức :

thể tích đá dăm (sỏi) cần cho 1m3 bê tông tính theo công thức :

![]() (21)

(21)

3.3.3. Trộn bê tông :

Bê tông cát mịn có độ sụt dưới 2cm nên trộn bằng máy cưỡng bức, trên 2 cm có thể bằng máy cưỡng bức hoặc rơi tự do.

Khi trộn bằng máy, thứ tự đổ vật liệu vào thùng trộn được tiến hành theo kinh nghiệm sử dụng mỗi loại máy, sao cho hỗn hợp bê tông được trộn đều nhất.

Thời gian trộn máy hợp lí lấy theo bảng 8.

Bảng 8 – Thời gian trộn bê tông tối thiểu bằng máy (giây)

|

Số thứ tự |

Dung tích máy trộn |

Bê tông dùng cát có mô đun độ nhỏ hoặc độ ngậm nước |

|||

|

0,7 – 1,2 (20 – 16) |

1,2 – 2 (16 – 10) |

||||

|

Độ sụt, cm |

|||||

|

2 – 6 |

6 – 10 |

2 – 6 |

6 – 10 |

||

|

1 2 3 |

250 500 1000 |

150 180 210 |

120 150 180 |

120 150 180 |

90 120 150 |

Trong trường hợp không có máy trộn mà hỗn hợp bê tông có độ sụt yêu cầu 4 – 5cm trở lên, có thể trộn tay. Khi đó trộn thành từng mẻ nhỏ dung tích 100 – 150 l. Trộn cát và xi măng trước, sau đó trộn hỗn hợp xi măng cát với đá (sỏi) đánh thành hốc ở giữa, đổ nước vào và trộn đều cho tới khi nhận được khối hỗn hợp đồng màu.

3.3.4. Đầm bê tông

Bê tông cát mịn có thể đầm bằng bàn rung, máy đầm dùi, đầm bàn hoặc đầm bằng tay tuỳ theo điều kiện thi công và đặc điểm của kết cấu công trình. Đối với các cấu kiện bê tông đúc sẵng, sản xuất tại xí nghiệp bằng bàn rung thì thời gian rung hợp lý lấy bằng hai lần chỉ số độ cứng của hỗn hợp bê tông. Khi đầm bê tông bằng đầm bàn hoặc đầm dùi, thời gian đầm, bán kính và chiều cao lớp đổ được lấy theo kinh nghiệm sử dụng các thiết bị này. Chỉ đầm tay khi hỗn hợp bê tông có độ sụt 4-5cm trở lên.

3.3.5. Bảo dưỡng bê tông

Các cấu kiện, kết cấu bê tông cát mịn, sau khi đổ bê tông xong 2 -3 giờ, phải được giữ ẩm liên tục bằng cách phủ bao tải ẩm, cát ẩm hoặc tưới nước v.v…theo đúng quy phạm hiện hành của Nhà nước áp dụng cho bê tông nặng thông thường.

Có thể bảo dưỡng bê tông cát mịn bằng cách hấp hơi nước. Yêu cầu về hấp hơi đối với bê tông cát mịn cũng được lấy theo quy phạm giống như đối với bê tông nặng thông thường

4 Sử dụng cát mịn làm vữa xây dựng

4.1. Cát mịn chỉ dùng cho vữa mác tới 75.

4.2. Thiết kế mác vữa.

a) Nếu là vữa xi măng – cát mịn.

Tính khối lượng xi măng cho 1m3 cát (Qxm) theo công thức (22).

![]()

Trong đó :

RV – mác vữa cần thiết kế ![]()

![]() ,

,

R – hoạt tính của xi măng, ![]()

![]() ,

,

xác định theo phương pháp vửa dẻo

K – Hệ số chất lượng vật liệu lấy theo bảng 9 :

Bảng 9 – Hệ số chất lượng vật liệu K

|

Mô đun độ nhỏ (độ ngậm nước) của cát |

Hệ số K |

|

|

Xi măng poóc lăng thường |

Xi măng poóc lăng puzơlan |

|

|

0,7 ~ 1 (20 ~ 18) |

0,71 |

0,80 |

|

1,1 ~ 1,3 (17 ~ 16) |

0,73 |

0,82 |

|

1,31 ~ 1,5 (16 ~ 14) |

0,79 |

0,89 |

|

1,51 ~ 2 (14 ~ 10) |

0,58 |

1 |

Ghi chú : Khi RX (công thức 22) xác định theo phương pháp vữa cứng hoặcphương pháp nhanh hệ số K lấy theo bảng 9 rồi nhân với 0,76.

b) Nếu là vữa tam hợp xi măng – vôi – cát mịn cần tính

– Khối lượng xi măng cho 1m3 cát : công thức (22)

– Thể tích vôi hồ cho 1m3 cát :

Vv = 0,17 (1 – 0,002Qxm) (23)

Trong đó : Qxm – Công thức (22) ;

VV – thể tích vôi hồ, m3, có khối lượng thể tích 1400kg/m3.

c) Lấy số liệu đã tính toán được làm chuẩn thính thêm 2 thành phần vữa với lượng xi măng chênh lệch 15%. Dùng 3 thành phần này để thí nghiệm. Lượng xi măng trong môi thành phần thí nghiệm tính cho 5 lít cát.

d) Trộn vữa thí nghiệm và điều chỉnh độ lưu động.

Đổ 5 lít cát vào chảo trộn. Đổ tiếp xi măng rồi dùng bay trộn đều xi măng + cát khô trong 5 phút. Sau đó đổ nước vào (nếu là vữa xi măng cát) hoặc cho nước vào vôi hồ hoà thành sữa vôi rồi đổ vào (nếu là vữa tam hợp). Trộn thêm 3-5 phút cho tới khi thấy hỗn hợp vữa đồng nhất thì dem thử độ lưu động.

Khi thử độ lưu động của hỗn hợp vữa, nếu trị số thu được lớn quá yêu cầu (bảng 10 và 11) thì cho thêm 5-10% khối lượng xi măng và cát đã tính, trộn đều thêm 3-5 phút nữa rồi thử lại. Nếu trị số quá nhỏ thì cho thêm 5-10% nước vào. Cứ như vậy cho tới khi nào đạt được độ lưu động yêu cầu mới tiến hành đúc mẫu.

Bảng 10 – Độ lưu động yêu cầu của hỗn hợp vữa xây

|

Số thứ tự |

Tên công việc dùng vữa |

Độ lún côn, cm |

|

|

Vật liệu xây khô |

Vật liệu xây ẩm |

||

|

1 2 3 4 |

Xây tường bằng gạch đặc (gạch sét nung hoặc bê tông)

Xây tường bằng gạch nhiều lỗ rỗng Xây đá hộc, đá ong Nhét các mối lồi (ngang hoặc đứng) khi lắp ghép tấm lớn |

9 8 6 7 |

7 7 4 5 |

Bảng 11 – Độ lưu động yêu cầu của hỗn hợp vữa trát

|

Số thứ tự |

Loại vữa |

Độ lún côn, cm khi trát |

|

|

Bằng máy |

Bằng tay |

||

|

1 2 3 |

Phun

Trát lót Trát mặt |

9 – 14 7 – 8 7 – 8 |

8 – 12 7 – 8 7 – 8 |

e) Đúc mẫu xác định cường độ :

Sau khi tạo được hỗn hợp vữa có độ lưu động yêu cầu, từ mỗi mẻ trộn cần đúc không ít hơn 3 viên mẫu kích thước 7,07 3 7,07 3 7,07 cm hoặc 43 4 3 4 316cm.

Tất cả các mẫu đều phải đúc trong khuôn có đáy làm bằng vật liệu dễ thấm nước (Ví dụ có thể dùng gạch xây trải báo đã tầm nước để làm đáy khuôn). Chỉ khi nào hỗn hợp vữa có độ lưu động dưới 4 cm mới được đúc mẫu trong khuôn có đáy không thấm nước (đáy làm bằng thép hay gỗ). Khi cần xác định mác vữa có độ lưu động trên 4 cm bằng khuôn thép hay khuôn gỗ có đáy không thấm nước thì sau khi thử độ lưu động, ghi lại lượng nước đã cho vào rồi đổ mẻ vữa đó đi trộn mẻ khác cùng với lượng xi măng, cát hoặc xi măng vôi, cát như trên những giảm bớt đi nước cho đạt độ lưu động bằng 4 cm mới đúc mẫu.

Sau khi đúc mẫu, khuôn mẫu được đặt ở môi trường 27 6 2oC, độ ẩm không dưới 90% trong 24 giờ, nếu mác vữa trên 25, và 48 – 72 giờ, nếu mác vữa từ 25 trở xuống. Sau thời gian này, các viên mẫu được tháo khỏi khuôn.

Tiếp đó, nếu là vữa tam hợp, các viên mẫu vẫn được giữ trong môi trường như trên cho tới khi ép. Còn nếu là vữa xi măng, cát, các viên mẫu được giữ ở môi trường như trên thêm 3 ngày nữa rồi sau đó được ngâm trong nước cho tới khi ép.

Ghi chú : khi kiểm tra cường độ vữa tại hiện trường, mẫu thủ được giữ ở môi trường giống như môi trường của công trình dùng vữa.

Các viên mẫu được ép sau khi đủ tuổi 28 ngày đem (cách xử lý số liệu xem ở phần bê tông cát mịn, mục 3.2.2 ).

Từ 3 thành phần đã làm, thành phần nào đạt mác yêu cầu sẽ được chọn để thi công.

f) Viết thành phần vữa

Thành phần vữa được viết dưới dạng tỉ lệ thể tích giữa xi măng và cát (nếu là vữa xi măng cát) hoặc xi măng, vôi hồ và cát (nếu là vữa tam hợp) trong đó lấy 1 đơn vị thể tích xi măng làm chuẩn.

– Thành phần vữa xi măng cát viết như sau :

![]()

– Thành phần vữa xi măng vôi cát viết như sau :

![]()

Trong đó :

Vv – Công thức (23), m3

Vc – 1m3 cát.

Vxm – thể tích xi măng cần thiết cho 1m3 cát xác định theo công thức (26):

![]()

Trong đó :

Qxm – Lượng xi măng cho 1m3 cát, kg.

rxm – Khối lượng thể tích xốp của xi măng, xác định bằng thực nghiệm kg/m3 : thí dụ về thiết kế mác vữa cát mịn xem ở phụ lục 4.

4.3. Thi công vữa cát mịn

Để đảm bảo vữa cho đủ sản lượng , khi cát mịn tại hiện trường ẩm, cần đong cát theo liều lượng hiện trường dưới đây :

![]()

Trong đó :

Vxm : ![]() – tỉ lệ thể tích giữa xi măng và cát ẩm,

– tỉ lệ thể tích giữa xi măng và cát ẩm,

rvxc , ![]() – Khối lượng thể tích xốp của cát khô và cát ẩm, kg/m .

– Khối lượng thể tích xốp của cát khô và cát ẩm, kg/m .

Wc – Độ ẩm của cát, phần đơn vị.

+ Vữa cát mịn có thể trôn bằng tay hoặc bằng máy. Nếu trộn tay cần trộn xi măng với cát cho tới khi thấy hỗn hợp đồng nhất rồi mới cho vào nước (nếu là vữa xi măng cát) hoặc sữa vôi (nếu là vữa tam hợp) vào .Sau đó hỗn hợp vữa được trộn kĩ cho tới đồng màu mới đem sử dụng.

Nếu trộn bằng máy thì phương pháp trộn tiến hành theo kinh nghiệm sử dụng từng loại máy sao cho hỗn hợp vữa được trộn nhanh và đều nhất.

+ Trong quá trình vận chuyển vữa tới nơi sự dụng nếu thấy hiện tượng phân tầng trong hỗn hợp vữa cần được trộn tay lại rồi mới dùng.

+ Vữa tam hợp cát mịn xây, trát xong không cần bảo dưỡng. Vữa xi măng cát mịn láng nền, trát tường và nhét mối nối cần được bảo dưỡng ẩm như đối với bê tông (mục 3.3.5).

+ Không sử dụng hỗn hợp vữa đã đông cứng để trộn lại và thi công.

Phụ lục 1

Xác định mô đun độ nhỏ của cát mịn

P.1.1. Thiết bị thử

Bộ sàng tiêu chuẩn có kích thước mắt sàng 5 ; 2,5 ; 1,2 ; 0,6 ; 0,3 và 0,15mm.

Cân kĩ thuật chính xác tới 0,5g

Tủ sấy 200oC

P.1.2. Chuẩn bị mẫu thử

Lấy khoảng 2kg cát ẩm tự nhiên, đem sấy trong tủ sấy ở nhiệt độ 105 – 110oC đến khối lượng không đổi.

P.1.3. Tiến hành thử

Đem mẫu cát đã sấy khô sàng qua sàng 5mm, loại bỏ các hạt trên sàng. Từ số cát dưới sàng lấy 1000g để xác định mô đun độ nhỏ.

Sàng mẫu thử qua bộ sàng tiêu chuẩn. Có thể sàng bằng tay hoặc bằng máy. Khi sàng bằng tay thì phải sàng tới khi nào kiểm tra thấy sàng trong 1 phút mà khối lượng cát lọt qua mỗi sàng không lớn hơn 0,1% khối lượng cát nằm trên sàng đó. Khi sàng bằng máy thì thời gian sàng được quy định theo kinh nghiệm sử dụng mỗi loại máy.

P.1.4. Tính kết quả

Cần tính các chỉ số sau đây :

a) Phần trăm cát còn lại trên mỗi sàng (ai) theo công thức (28)

![]()

Trong đó :

mi – khối lượng cát còn lại trên sàng kích thước i.

m – khối lượng toàn bộ mẫu cát đem sàng (1000g).

b) Phần trăm cát tích luỹ trên sàng (Ai) theo công thức (29).

Ai = a2,5 + … + ai (29)

Phần trăm cát tích luỹ là phần trăm cát còn lại trên sàng kích thước i và các sàng kích thước lớn hơn nó.

c) Mô đun độ nhỏ của cát (Mn) tính chính xác tới 0,01% theo công thức (30).

![]()

Trong đó : A2,5 ; A1,2 … ; A0,15 : Phần trăm cát tích luỹ trên các sàng kích thước tương ứng 2,5 ; 1,2 ; … 0,15 (tính theo công thức 29).

Phụ lục 2

Xác định độ ngậm nước của cát mịn

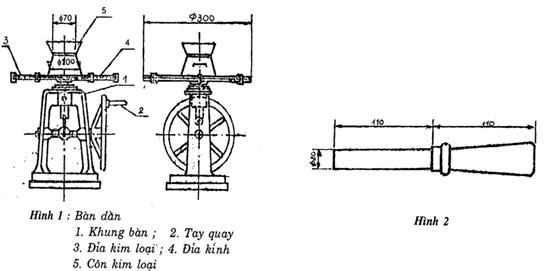

P.2.1. Thiết bị thử

Cân kĩ thuật chính xác đến 0,5g.

Côn kim loại (làm bằng đồng hoặc thép không rỉ)

Bàn dằn (hình 1)

Cháy đầm vữa (hình 2)

ống đong thuỷ tinh

Tủ sấy 200oC

Chảo và bay trộn vữa

P.2.2. Chuẩn bị mẫu thử

Lấy khoảng 3kg cát ẩm tự nhiên sấy trong tủ sấy ở 105 – 110oC đến khối lượng không đổi. Xi măng sàng loại bỏ các hạt vón cục trên sàng 0,9 3 0,9mm.

P.2.3. Tiến hành thử

Lấy 300g xi măng dưới sàng 0,9 3 0,9mm và 600g cát đã sấy khô, trộn đều chung trong chảo trộn bằng bay sắt. Sau đó đong lượng nước sơ bộ theo bảng 12 rồi mỗi hỗn hợp xi măng cát khô trong chảo thành hồ và đổ nước vào. Đợi cho nước thấm hết thì trộn tiếp trong 5 phút cho hỗn hợp vữa thật đồng nhất. Trộn xong đổ vữa vào côn kim loại đã lau ẩm và đặt sẵn trên mặt kính của bàn dằn. Vữa đổ vào côn kim loại được chia đều thành 2 lớp. Dùng chày đầm vữa để đầm vữa trong côn. Lớp thứ nhất đầm 15 cái, lớp thứ 2 đầm 10 cái.

Khi đầm cần luôn luôn giữ chặt côn kim loại trên đĩa bàn dằn. Đầm xong, dùng dao con đã lau ẩm xén bằng mặt côn rồi từ từ nhắc cân ra theo phương thẳng đứng. Tiếp đó quay ban dằn 30 cái trong vòng 30 giây. Quay xong dùng thước lá đo đường kính mẫu vữa trên bàn dằn. Nếu đường kính mẫu đạt 170 6 5mm thì ghi lại lượng nước đã dùng để sau này tính toán. Nếu đường kính mẫu vữa nhỏ quá thì cho thêm 5 ~ 10% nước và trộn lại. Ngược lại thì bớt nước đi. Trộn xong thử lại trên bàn dằn. Cứ như vậy cho đến khi nào đạt được đường kính mẫu vữa trên bàn dằn 170 6 5mm.

Bảng 12 – Lượng nước sơ bộ để xác định độ ngậm nước của cát mịn

(Dùng cho mẫu vữa gồm 300g xi măng và 600g cát)

|

Modun độ nhỏ của cát Mn |

Lượng nước, ml, với độ dẻo của tiêu chuẩn của xi măng |

||||

|

0,24 |

0,25 |

0,26 |

0,27 |

0,28 |

|

|

0,7 0,9 1,1 1,3 1,5 1,7 1,9 |

195 185 175 165 155 145 135 |

198 188 178 168 158 148 138 |

201 191 181 171 161 151 141 |

204 194 184 174 164 154 144 |

207 197 187 177 167 157 147 |

Khi phải thêm hoặc bớt nước, thử đường kính trên bàn dằn xong thì bỏ mẫu vữa đó đi, làm lại một mẫu mới với lượng nước đã xác định để kiểm tra lại lần cuối. Khi đó mới ghi lại lượng nước chính thức đã dùng.

Từ lượng nước và lượng xi măng đã dùng tính ra tỉ lệ :

![]()

P.2.4. Tính kết quả

Độ ngậm nước của cát (Nn) tính theo công thức (31) chính xác với 0,1%.

Trong đó :

![]() – Tỉ lệ nước trên xi măng đã dùng để có đường kính mẫu vữa trên bàn dằn 170 ± 5mm tính bằng phần đơn vị.

– Tỉ lệ nước trên xi măng đã dùng để có đường kính mẫu vữa trên bàn dằn 170 ± 5mm tính bằng phần đơn vị.

D – độ dẻo tiêu chuẩn của xi măng, tính bằng phần đơn vị.

Phụ lục 3

Thí dụ về thiết kế mác bê tông cát mịn

Yêu cầu : Thiết kế thành phần bê tông mác 200, độ sụt 3 – 4 cm. Vật liệu sử dụng như sau

– Xi măng poóc – lăng P400 ; hoạt tính thực tế xác định theo phương pháp vữa dẻo : 380 KG/cm2 ; khối lượng riêng 3,1 g/cm3 ;

– Đá dăm có đường kính hạt lớn nhất Dmax = 40mm ; khối lượng riêng 2,7g/cm3 ; khối lượng thể tích xốp 1500 kg/m3 độ hổng giữa các hạt 45% chất lượng trung bình.

– Cát mịn có mô đung độ nhỏ 1,0 ; khối lượng riêng 2.63 g/cm3 chất lượng trung bình.

A. Tính thành phần bê tông

a) Tính lượng nước cho 1m3 bê tông :

Theo bảng 4 với đá dăm Dmax = 40mm, cát có Mn = 1,0 và độ sụt bê tông 3 – 4 cm ta có :

N = 1901

b) Tính lượng xi măng cho 1m3 bê tông.

Theo công thức (1)

![]()

Trong đó A = 0,53, B = 0,5 lấy theo bảng 5.

Theo công thức (2) :

![]()

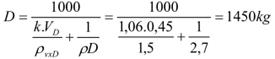

c) Tính lượng đá dăm cho 1m3 bê tông.

Theo công thức (3) :

![]()

Tra bảng 6 với VH = 282 và Mn = 1,0 ta có k = 1,06

Lắp vào công thức (4).

d) Tính lượng cát mịn cho 1m3 bê tông. Theo công thức (5) :

![]()

![]()

Bằng cách làm tương tự, tính thêm 2 thành phần bê tông với tỉ lệ ![]() lệch ± 10% so

lệch ± 10% so

|

với ![]() = 1,5 ta được 3 thành phần bê tông để thí nghiệm như sau :

= 1,5 ta được 3 thành phần bê tông để thí nghiệm như sau :

1. N = 190 ; X = 285 ; Đ = 1450 ; C = 475

2. N = 190 ; X = 315 ; Đ = 1440 ; C = 460

3. N = 190 ; X = 255 ; Đ = 1460 ; C = 490

B. Đúc mẫu kiểm tra và hiệu chỉnh số hiệu tính toán

Theo bảng 7 trộn 3 mẻ Vo = 121 với 3 thành phần trên. Thí nghiệm độ sụt cho thấy với N = 1901 cả 3 thành phần đều đo độ sụt 3 – 4cm. Khối lượng thể tích đo được tương ứng là :

Thành phần 1 : mv = 2360 kg/m3 ; thành phần 2 : mv = 2340 kg/m3 và thành phần : mv = 2340 kg/m3.

ứng với mỗi thành phần đúc 3 viên mẫu 15 15 15cm. Sau 28 ngày ta có cường độ bê tông tương ứng :

Thành phần 1 : R28 = 220![]() ;

;

Thành phần 2 : R28 = 200![]()

Thành phần 3 : R28 = 246![]()

Từ các kết quả trên chọn thành phần 1 có

R28 = 220![]()

Tức lớn hơn mác thiết kế 10% để thi công.

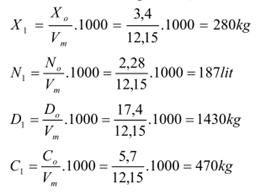

Hiệu chỉnh thành phần 1 : từ hợp phần Xo, No, Đo, Co thực tế đã đem trộn mẻ 1 và theo công thức (11).

![]()

Theo công thức (12) – (15) thành phần thực tế của 1m3 bê tông sẽ là :

Phụ lục 4

Thí dụ về thiết kế mác vữa cát mịn

Yêu cầu thiết kế thành phần vữa tam hợp cát mịn mác 50 dùng để xây tường bằng gạch đặc với các vật liệu sau đây :

Xi măng poóc lăng P300, hoạt tính 300![]() (phương pháp vữa dẻo) khối lượng thể tích xốp rVx= 1100 kg/m3 vôi hồ có khối lượng thể tích 1400 kg/cm , cát mịn có môđun độ nhỏ bằng 1,2.

(phương pháp vữa dẻo) khối lượng thể tích xốp rVx= 1100 kg/m3 vôi hồ có khối lượng thể tích 1400 kg/cm , cát mịn có môđun độ nhỏ bằng 1,2.

1. Tính lượng xi măng cho 1m3 cát theo công thức (22) :

![]()

Trong đó : K = 0,73 lấy theo bảng 9.

2. Tính lượng vôi hồ cho 1m3 cát

Vv = 0,17 (1 – 0,002 Qxm)

= 0,17 (1 – 0,002.230) = 0,092 m3

3. Tính thêm hai thành phần với lượng xi măng lệch với Qxm = 230kg là 15% ta có 3 thành phần vữa thí nghiệm :

1. Qxm = 230kg ; Vv = 0,092m3 ; Vc = 1m3

2. Qxm = 265kg ; Vv = 0,08m3 ; Vc = 1m3

3. Qxm = 195kg ; Vv = 0,104m3 ; Vc = 1m3

4. Thí nghiệm 3 thành phần này với lượng xi măng và vôi hồ tính cho 5 lít cát. Lượng nước cho vào từ từ tới khi thử độ lưu động thấy đạt 9cm (theo bảng 10).

Sau đó dùng hỗn hợp này đúc 3 viên mẫu cho mỗi thành phần trên nền gạch cần xây. Cường độ trung bình của các tổ mẫu ở tuổi 28 ngày như sau :

Thành phần 1 : R28 = 220![]() ;

;

Thành phần 2 : R28 = 200![]() ;

;

Thành phần 3 : R28 = 246![]() ;

;

5. Chọn thành phần 1 để thi công Thành phần vữa được viết theo tỉ lệ thể tích như sau :

![]()

Trong đó Vxm xác định theo công thức (26)

![]()

Ngoài ra, đơn vị chúng tôi còn nhận thiết kế theo yêu cầu:

* Cam kết đảm bảo chất lượng – tiến độ thiết kế;

* Phục vụ Quý Khách hàng tận tình, chu đáo;

* Hồ sơ thiết kế bản vẽ thi công xây dựng giá cả tốt nhất: 60.000₫-70.000₫/m2.

☎☎ LIÊN HỆ NGAY VỚI CHÚNG TÔI (Phục vụ toàn quốc)

☎ Hotline/Zalo: 0904.87.33.88

(Tư vấn miễn phí) Nguồn: https://Banvenhadep.net

- Tiêu chuẩn xây dựng TCXD 127:1985 về cát mịn để làm bê tông và vữa xây dựng – hướng dẫn sử dụng

- Tiêu chuẩn Việt Nam TCVN 5570:1991 về hệ thống tài liệu thiết kế xây dựng – bản vẽ xây dựng – ký hiệu đường nét và đường trục trên bản vẽ

- Tiêu chuẩn khảo sát địa chất chung cho mọi công trình

- Tiêu chuẩn Việt Nam TCVN 5896:1995 về bản vẽ xây dựng – các phần bố trí hình vẽ, chú thích bằng chữ và khung tên trên bản vẽ

- Tiêu chuẩn Việt Nam TCVN 5571:1991 về hệ thống tài liệu thiết kế xây dựng – bản vẽ xây dựng – khung tên

- Tiêu chuẩn quốc gia TCVN 8-20:2002 (ISO 128-20:1996) về Bản vẽ kỹ thuật – Nguyên tắc chung về biểu diễn – Phần 20: Các quy ước cơ bản về nét vẽ

Gọi mua hàng

Gọi mua hàng